苏州“工业4.0”工厂:智能化颠覆传统思维

对于自动化而言,不掌握实时数据,无法利用实时数据,工业4.0也仅停留在口号上。但是自动化绝非简单的人力替代,而是综合了性能、速度、数据反馈等多方面综合效力。

机器手臂来回旋转,标签粘帖生产线实现了全自动化。进板、激光打印、喷板、割板……生产流程化工作的完成不费摧毁之力。伟创力电子技术(苏州)有限公司,苏虹厂区总经理杨建元介绍,区别于人工介入操作,这套生产线有效提高了生产效率,避免了人工造成的不必要损失。

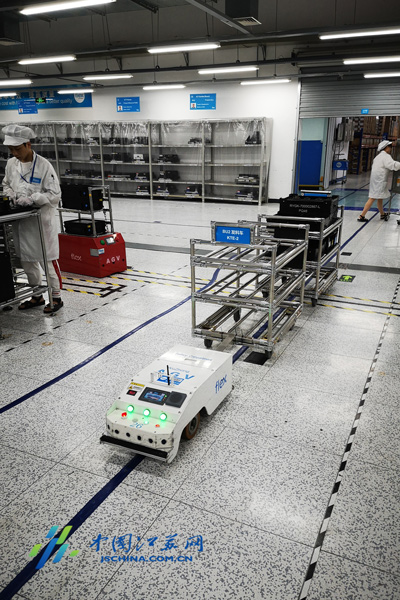

自动导引小车。

生产线工单、自动化生产进度、每月(季、年)完成情况……电子屏幕上可一览无余。这种可追溯的后拉式生产方式,构成了车间的自动信息化。车间内,运送产品和材料放弃了原先的人工运送,而使用了原动力AGV(自动导引小车)。地面布线、车辆上有定义完成的包括行驶路线、运送物料的车载芯片,解放了这个原本只能由人力干涉的工种。呈现在记者眼前的,是智能小车“不遗余力”的在车间内穿梭如燕地行驶。

实现生产线自动化之余,信息自动化也是工业4.0的重要标志。

对公司管理层及客户来说,能否实现随时随地了解工厂内生产线的实时状态至关重要。在伟创力,一部小小的智能手机便可轻松实现。据悉,只需下载app就可以实时收到终端客户的全球信息。对机器的配置以及生产线水平等,客户都可以通过连接到电子系统实时了解。

自动化带来的是实实在在的效益。通过数字的变化,足以说明问题。

杨建元介绍,苏虹工厂现在更多的是做批量少但复杂性高的产品,面对的挑战就是需要更快的切换。从一个产品换到另一个产品的生产,以前至少需要1个半小时,现在只要10分钟。由于设备价值高,只有重复利用才能降低成本增加竞争力。对于产品种类数量,相较于之前的400个,现已达3600个。

随后记者也参观了伟创力位于吴中的园区。镭射机、运料机、印刷机……这个近十台机器的生产线,原本需要四个人同时配合,在伟创力吴中厂区车间内,只需要由一个人独立操作完成。这种由伟创力率先提出并已运用的操控模式,就是单人操控生产线(OMO)。“这些机器在控制台有监控,能控制整体情况。”该厂区总经理蔡勤表示,在伟创力吴中共有27条单人操控生产线,通过在电视屏、软件、信息流的支持下,保证质量且稳定的情况下,一个员工就能操纵整条表面贴装生产线。这也是伟创力在亚洲的最佳实践。

那么问题来了。随着自动化水平的不断提升,人力逐步减少,自动化生产代替人力之说也被广泛流传。对于如此顾虑,Ho Chu Hor坦言这并非需要过多担心,“相反需要更多的人力来操作。”自动化会更大程度地提高产量,解放人类双手去做更多例如编程、控制机器等更高附加价值的工作,这恰恰是公司最核心的环节。